Documentation

Choisir ses machines-outils pour son Fablab (2) : la perceuse à colonne

Nous poursuivons ici ici une série autour du choix de machines outil pour un fablab naissant.

Pourquoi une perceuse à colonne dans notre Fablab ?

Pour percer droit bien sur. C’est à dire réaliser des percages vraiment à angle droit dans du bois, du métal, du plastique, (...). En considérant à l’usage que le perçage droit à main levé ou encore avec des guides ca ne fonctionne que sur de très faibles épaisseurs de matériaux et encore à condition de pas trop y regarder !

Comment avons-nous établi nos besoins ?

En toute objectivité nous n’avons pas fait un cahier des charges écrit. Nous avons discuté entre bricoleurs confirmés que nous sommes et avons établis que la perceuse devra nous permettre de :- percer métal, bois et autre matériaux plus tendre.

- pouvoir percer sur une hauteur de 50 millimètres ou plus. Disons que cela correspond au percage transversant d’une barre de bois utilisé en aménagement (largeur 45 ou 50 millimètres…). D'ailleurs nos aménagements pour musée qui héberge le Fablab sont calibrés sur des bastaings de 150*45 mm

- percer jusqu’à un diamètre de 15 mm. La aussi nous sommes parti de nos usages jusqu’à présent, mais rien de garanti que nous ne nous retrouvions pas à devoir percer de plus grands diamètres par la suite ! Mais à ce moment notre fraiseuse, notre (future) découpeuse laser pourrons prendre le relai.

Quelles spécifications correspondant à nos besoins ?

- Puissance et vitesse : de fait, après s’être documenté, il en ressort que 500 watt de puissance est le minimum pour travailler dans de bonnes conditions. De même nous savions que la plage de réglage de vitesse doit pouvoir s’adapter aux diamètres de percage et matériaux percés. Vitesse basse en gros diamètre sur métal, grande vitesse sur bois (pour faire simple)

- Hauteur de percage : supérieure ou égale à 50 mm

Et c’est tout ?

En fait, non il y avait aussi :

- la “simplicité” d’utilisation. Ben c’est simple à utiliser non une perceuse à colonne ! On y reviendra… En tout cas c’est important, dans un Fablab on l'on accueille des débutants aussi.

- une table inclinable offrant la possibilité de percer sur des angles différents de 90 degré par rapport au plan de percage. On peut en avoir le besoin à l'occasion...

- une protection autour de la zone de percage : en cas de casse de de foret, projection de matière

Choix de la perceuse

Nous avions un avoir dans une grande surface de bricolage… Toujours “cela de pris” sur une machine dont on savait que l’on ne voulait pas mettre moins de 150 euros (pour ne pas être dans de l’outillage quincaillerie à usage peu fréquent). Donc on a fait le choix dans ce qui était disponible dans le magasin.Premier choix sur recommandation d’un autre fablab (merci à Jérome d'un autre Fablab) : la BOSCH 13 mm pbd 40, 710.0 W à 229 euros. Simple d’utilisation (vitesse réglable électroniquement) puissance suffisante et protection autour de la zone de percage. Un hic : pas de plateau inclinable. Et puis toute cette électronique à l’intérieure. Plus il y en a plus, il y a un risque à terme de panne. Disons que c’est le manque de table inclinable qui nous fait nous diriger vers une autre perceuse.

Notre choix final

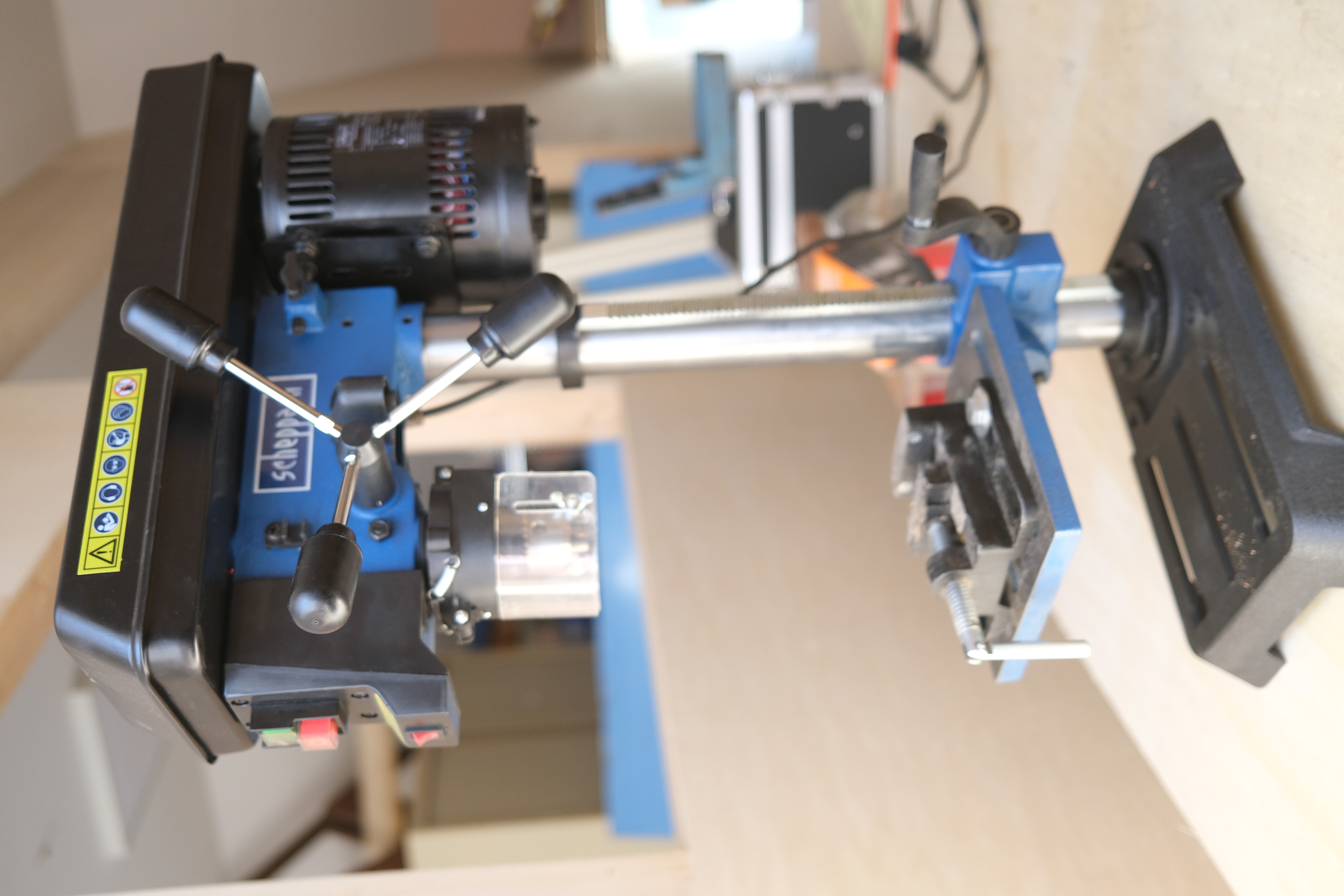

La SCHEPPACH Dp16sl, 550 W à 169 euros. Elle a le table inclinable, la protection et elle est limitée coté électronique. En plus elle est moins chère.

Le montage se fait bien, rien de compliqué. Si ce n’est la lecture de la notice, comme d’habitude…

Premier sentiment avant usage, ce n’est pas un outil pour travailler au 1/100 de millimètres dans un atelier chez Airbus… Bon. Rustique certes mais doit être a peu prêt costaud.

Sur ce modèle, cest le plateau qui accueille la pièce à percer que l’on ajuste en hauteur avant percage. Donc il faut le monter assez haut pour être dans la zone de course du mandrin (105mm). Rien de particulier, sauf que on avait un espace pour la mettre sur un plan de travail, dans une recoin d’atelier, qui est a hauteur de 103 cm au dessus d’un espace de rangement. Et la elle ne passe pas en hauteur (il y a un plan incliné)... De même la hauteur du plateau de percage amène la zone de travail à 130 cm au dessus du sol : Cela n’est pas fonctionnel.

Et puis,

Le point de perçage est en hauteur (au niveau du plateau de perçage) Et non pas sur l’embase. Donc… pour percer des pièces longues (la cornière de 2 mètres que l’on doit percer prochainement) nécessitera une seconde personne pour la maintenir à à l'horizontale. Sauf à fabriquer une cale ha doc…

Le montage se fait bien, rien de compliqué. Si ce n’est la lecture de la notice, comme d’habitude…

Premier sentiment avant usage, ce n’est pas un outil pour travailler au 1/100 de millimètres dans un atelier chez Airbus… Bon. Rustique certes mais doit être a peu prêt costaud.

Sur ce modèle, cest le plateau qui accueille la pièce à percer que l’on ajuste en hauteur avant percage. Donc il faut le monter assez haut pour être dans la zone de course du mandrin (105mm). Rien de particulier, sauf que on avait un espace pour la mettre sur un plan de travail, dans une recoin d’atelier, qui est a hauteur de 103 cm au dessus d’un espace de rangement. Et la elle ne passe pas en hauteur (il y a un plan incliné)... De même la hauteur du plateau de percage amène la zone de travail à 130 cm au dessus du sol : Cela n’est pas fonctionnel.

Et puis,

Le point de perçage est en hauteur (au niveau du plateau de perçage) Et non pas sur l’embase. Donc… pour percer des pièces longues (la cornière de 2 mètres que l’on doit percer prochainement) nécessitera une seconde personne pour la maintenir à à l'horizontale. Sauf à fabriquer une cale ha doc…

On parlait simplicité...

Le réglable de la vitesse se fait l’ancienne : on déplace la courroie sur les poulies d'entraînement. Pas compliqué me direz-vous, oui mais - dans un fablab - en animation avec des enfants ou des adultes novices, l’autonomie n’est pas si évidente que cela en fait ! Jérome nous avait bien prévenu…

Le réglable de la vitesse se fait l’ancienne : on déplace la courroie sur les poulies d'entraînement. Pas compliqué me direz-vous, oui mais - dans un fablab - en animation avec des enfants ou des adultes novices, l’autonomie n’est pas si évidente que cela en fait ! Jérome nous avait bien prévenu…

Conseil : et si c’était à refaire...

Alors nous ne choisirions pas l’outil (fusse t-il le moins hich-tech qui soit) depuis notre bureau, le nez l’écran à regarder des spécifications mais en situation dans l’atelier en simulant :

- les manipulations de pièces à découper

- le déplacement autour de la machine

- le déplacement éventuelle de l’outil,

- son stockage quand elle n’est pas utilisée…

Puis viendrait le temps de scruter les modèles selon leur caractéristiques.